1. Asal Mula Robot Industri Penemuan robot industri dapat ditelusuri kembali ke tahun 1954, ketika George Devol mengajukan paten pada konversi komponen yang dapat diprogram. Setelah bermitra dengan Joseph Engelberger, perusahaan robot pertama di dunia, Unimation, didirikan, dan robot pertama digunakan pada jalur produksi General Motors pada tahun 1961, terutama untuk menarik komponen dari mesin die-casting. Sebagian besar manipulator universal bertenaga hidrolik (Unimates) dijual pada tahun-tahun berikutnya, digunakan untuk manipulasi komponen tubuh dan pengelasan titik. Kedua aplikasi tersebut berhasil, menunjukkan bahwa robot dapat bekerja dengan andal dan menjamin kualitas yang terstandarisasi. Segera, banyak perusahaan lain mulai mengembangkan dan memproduksi robot industri. Sebuah industri yang didorong oleh inovasi lahir. Namun, butuh waktu bertahun-tahun bagi industri ini untuk menjadi benar-benar menguntungkan.

2. Stanford Arm: Terobosan Besar dalam Robotika “Stanford Arm” yang inovatif dirancang oleh Victor Scheinman pada tahun 1969 sebagai prototipe proyek penelitian. Ia adalah mahasiswa teknik di Departemen Teknik Mesin dan bekerja di Laboratorium Kecerdasan Buatan Stanford. “Stanford Arm” memiliki 6 derajat kebebasan, dan manipulator yang sepenuhnya dialiri listrik dikendalikan oleh komputer standar, perangkat digital yang disebut PDP-6. Struktur kinematik non-antropomorfik ini memiliki prisma dan lima sambungan putar, yang memudahkan penyelesaian persamaan kinematik robot, sehingga mempercepat daya komputasi. Modul penggerak terdiri dari motor DC, penggerak harmonik dan peredam roda gigi pacu, potensiometer dan takometer untuk umpan balik posisi dan kecepatan. Desain robot selanjutnya sangat dipengaruhi oleh ide-ide Scheinman

3. Lahirnya robot industri yang sepenuhnya teraliri listrik Pada tahun 1973, ASEA (sekarang ABB) meluncurkan robot industri pertama di dunia yang dikendalikan komputer mikro dan sepenuhnya teraliri listrik, IRB-6. Robot ini dapat melakukan gerakan lintasan kontinu, yang merupakan prasyarat untuk pengelasan busur dan pemrosesan. Dilaporkan bahwa desain ini terbukti sangat kuat dan robot ini memiliki masa pakai hingga 20 tahun. Pada tahun 1970-an, robot dengan cepat menyebar ke industri otomotif, terutama untuk pengelasan dan bongkar muat.

4. Desain Revolusioner Robot SCARA Pada tahun 1978, Robot Perakitan yang Patuh Selektif (SCARA) dikembangkan oleh Hiroshi Makino di Universitas Yamanashi, Jepang. Desain empat sumbu berbiaya rendah yang menjadi tonggak sejarah ini sangat sesuai dengan kebutuhan perakitan komponen kecil, karena struktur kinematiknya memungkinkan gerakan lengan yang cepat dan patuh. Sistem perakitan fleksibel berdasarkan robot SCARA dengan kompatibilitas desain produk yang baik telah mendorong pengembangan produk elektronik dan konsumen bervolume tinggi di seluruh dunia.

5. Pengembangan Robot Ringan dan Paralel Persyaratan kecepatan dan massa robot telah menghasilkan desain kinematik dan transmisi yang baru. Sejak awal, mengurangi massa dan inersia struktur robot merupakan tujuan penelitian utama. Rasio berat 1:1 terhadap tangan manusia dianggap sebagai tolok ukur utama. Pada tahun 2006, tujuan ini dicapai oleh robot ringan dari KUKA. Ini adalah lengan robot tujuh derajat kebebasan yang ringkas dengan kemampuan kontrol gaya yang canggih. Cara lain untuk mencapai tujuan bobot ringan dan struktur yang kaku telah dieksplorasi dan dikejar sejak tahun 1980-an, yaitu pengembangan peralatan mesin paralel. Mesin-mesin ini menghubungkan efektor ujungnya ke modul dasar mesin melalui 3 hingga 6 braket paralel. Robot yang disebut paralel ini sangat cocok untuk kecepatan tinggi (seperti untuk menggenggam), presisi tinggi (seperti untuk pemrosesan) atau menangani beban tinggi. Namun, ruang kerja mereka lebih kecil daripada robot serial atau loop terbuka yang serupa.

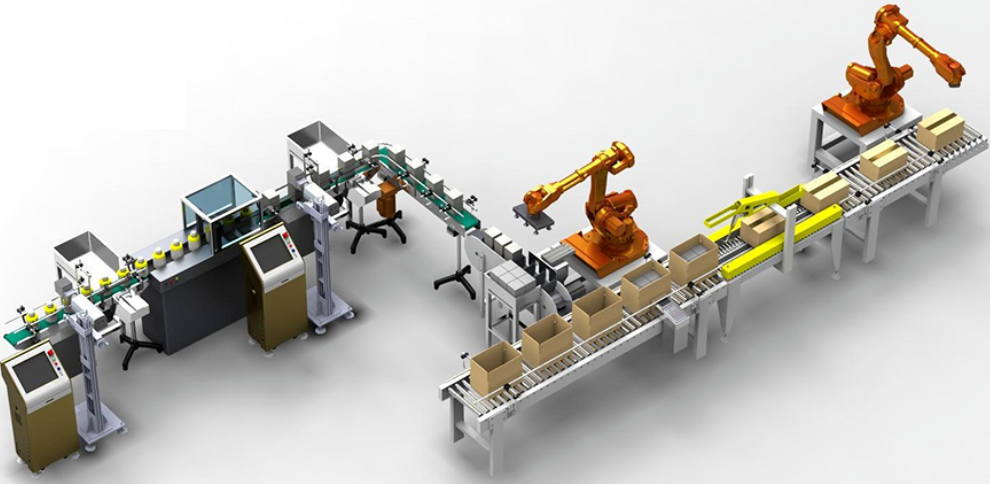

6. Robot Cartesian dan robot dua tangan Saat ini, robot Cartesian masih sangat cocok untuk aplikasi yang membutuhkan lingkungan kerja yang luas. Selain desain tradisional yang menggunakan sumbu translasi ortogonal tiga dimensi, Gudel mengusulkan struktur rangka laras berlekuk pada tahun 1998. Konsep ini memungkinkan satu atau lebih lengan robot untuk melacak dan bersirkulasi dalam sistem transfer tertutup. Dengan cara ini, ruang kerja robot dapat ditingkatkan dengan kecepatan dan presisi tinggi. Ini mungkin sangat berharga dalam logistik dan manufaktur mesin. Pengoperasian kedua tangan yang rumit sangat penting untuk tugas perakitan yang rumit, pemrosesan operasi simultan, dan pemuatan objek besar. Robot dua tangan sinkron pertama yang tersedia secara komersial diperkenalkan oleh Motoman pada tahun 2005. Sebagai robot dua tangan yang meniru jangkauan dan ketangkasan lengan manusia, robot ini dapat ditempatkan di ruang tempat pekerja sebelumnya bekerja. Oleh karena itu, biaya modal dapat dikurangi. Robot ini memiliki 13 sumbu gerak: 6 di setiap tangan, ditambah satu sumbu untuk rotasi dasar.

7. Robot Seluler (AGV) dan Sistem Manufaktur Fleksibel Pada saat yang sama, kendaraan berpemandu otomatis (AGV) robotika industri muncul. Robot seluler ini dapat bergerak di sekitar ruang kerja atau digunakan untuk pemuatan peralatan titik-ke-titik. Dalam konsep sistem manufaktur fleksibel otomatis (FMS), AGV telah menjadi bagian penting dari fleksibilitas jalur. Awalnya, AGV mengandalkan platform yang telah disiapkan sebelumnya, seperti kabel atau magnet tertanam, untuk navigasi gerakan. Sementara itu, AGV navigasi bebas digunakan dalam manufaktur dan logistik skala besar. Biasanya navigasi mereka didasarkan pada pemindai laser, yang menyediakan peta 2D yang akurat dari lingkungan aktual saat ini untuk penentuan posisi otonom dan penghindaran rintangan. Sejak awal, kombinasi AGV dan lengan robot dianggap dapat secara otomatis memuat dan menurunkan peralatan mesin. Namun pada kenyataannya, lengan robot ini memiliki keunggulan ekonomi dan biaya hanya dalam kesempatan tertentu, seperti perangkat bongkar muat di industri semikonduktor.

8. Tujuh tren utama pengembangan robot industri Pada tahun 2007, evolusi robot industri dapat ditandai oleh tren utama berikut: 1. Pengurangan biaya dan peningkatan kinerja – Harga satuan rata-rata robot telah turun menjadi 1/3 dari harga asli robot yang setara pada tahun 1990, yang berarti bahwa otomatisasi menjadi semakin murah.- Pada saat yang sama, parameter kinerja robot (seperti kecepatan, kapasitas beban, waktu rata-rata antara kegagalan MTBF) telah ditingkatkan secara signifikan. 2. Integrasi teknologi PC dan komponen TI – Teknologi komputer pribadi (PC), perangkat lunak tingkat konsumen, dan komponen siap pakai yang dibawa oleh industri TI telah secara efektif meningkatkan efektivitas biaya robot.- Sekarang, sebagian besar produsen mengintegrasikan prosesor berbasis PC serta pemrograman, komunikasi, dan simulasi ke dalam pengontrol, dan menggunakan pasar TI hasil tinggi untuk mempertahankannya. 3. Kontrol kolaboratif multi-robot – Beberapa robot dapat diprogram dan dikoordinasikan dan disinkronkan secara real time melalui pengontrol, yang memungkinkan robot bekerja sama secara tepat dalam satu ruang kerja. 4. Penggunaan sistem penglihatan yang meluas – Sistem penglihatan untuk pengenalan objek, pemosisian, dan kontrol kualitas semakin menjadi bagian dari pengendali robot. 5. Jaringan dan kontrol jarak jauh – Robot dihubungkan ke jaringan melalui fieldbus atau Ethernet untuk kontrol, konfigurasi, dan pemeliharaan yang lebih baik. 6. Model bisnis baru – Rencana keuangan baru memungkinkan pengguna akhir untuk menyewa robot atau meminta perusahaan profesional atau bahkan penyedia robot mengoperasikan unit robot, yang dapat mengurangi risiko investasi dan menghemat uang. 7. Mempopulerkan pelatihan dan pendidikan – Pelatihan dan pembelajaran telah menjadi layanan penting bagi lebih banyak pengguna akhir untuk mengenali robotika. – Materi dan kursus multimedia profesional dirancang untuk mendidik para insinyur dan tenaga kerja agar memungkinkan mereka untuk merencanakan, memprogram, mengoperasikan, dan memelihara unit robot secara efisien.

[Bahasa Indonesia]

Waktu posting: 15-Apr-2025